Az üdítőitalok gyártása

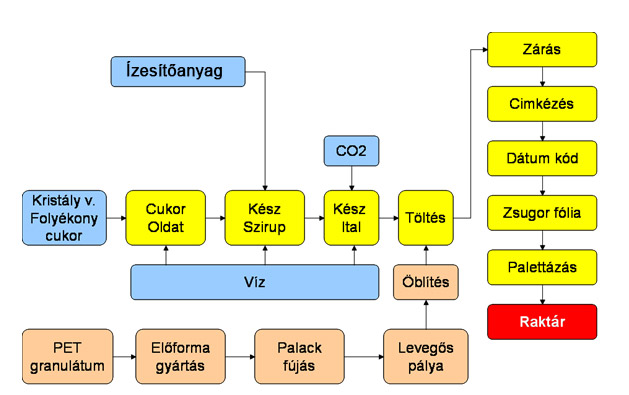

Szénsavas üdítőitalok előállítása

Valószínűleg sokan emlékeznek még arra, amikor a családi ebédek idején egyszer csak megjelent a nagypapa egy szódás szifonnal a kezében és megkínált minket egy pohár hideg szörppel. Mi kellett hozzá? Egy szifon szóda és nagymamám szörpje – egyszerű, mégis frissítő ital volt.

A szénsavas üdítőket ipari szinten azért bonyolultabb előállítani. Lássuk, hogyan születik meg egy palackba zárt szénsavas üdítő.

A termék két fő alkotóelemből: a csomagolásból (palack, csavarzár, címke), valamint az italból áll össze.

A palack

A címke nyomdában készül, alapanyaga általában műanyag, grafikája szigorúan ellenőrzött.

A csavarzár előállításához szükséges eljárás a fröccsöntés, amit polimer termékek (ismétlődő egységekből összeállt óriásmolekulák) gyártásánál alkalmaznak.

Bármilyen meglepő, a PET palackok sikertörténete csak az 1980-es években kezdődött.

A palack alkotójának kémiai neve: polietilén-tereftalát (PET). Hőre lágyuló műanyag, amit az 1940-es évek elején fejlesztettek ki. Alapanyagként granulátum (resin) formájában érkezik, amit elsőként kiszárítanak, minimalizálják nedvességtartalmát.

A resinből fröccsöntéssel készítik el az előformát, melyeknek szájformája, szájmérete szabványok szerint történik. Az elkészült előformák szájmérete és formája a későbbi tevékenységek során már nem változik. Színét a fröccsöntés során hozzáadott színezék adja meg.

Az előformák tömege az utóbbi évek során jócskán lecsökkent: egy 2 literes palack előállításához 43-44 grammos előformákat szükséges gyártani.

A gyártási folyamat második fázisa a palack előállítása. A palackgyártást palackfúvó gépek végzik, melyek a már említett előformákből készítenek palackot – természetesen precíz beállítások mellett. Az előformákat először infralámpákkal melegítjük, majd egy szerszám belsejébe juttatva, megnyújtva a kívánt formára fújják. Az így elkészült palackok egy levegős pályára kerülnek, ahol emberi kéz érintése nélkül eljutnak a töltőgéphez. A palackokat töltés előtt még kiöblítik.

Az utóbbi években a resin mellett ún. recPET-et, azaz újrahasznosított műanyag darálmányt is használnak.

Az ital

A szénsavas üdítőitalok négy fő alkotóeleme: cukor/édesítőszer, víz, ízesítőszer, szén-dioxid.

Cukor: az üdítőitalok gyártásához kétféle cukrot használnak – az egyik a mindenki által ismert kristálycukor, a másik az izocukor. Az izocukor kevésbé ismert, a kukorica keményítőjéből előállított szirup. Szirupszerű állaga miatt könnyebben kezelhető, mint a kristálycukor, amit még vízben oldani kell felhasználás előtt.

A leggyakrabban használt édesítőszerek az aszpartám (a cukornál kétszázszor nagyobb édesítő erejű, mesterségesen előállított szer) és a sztívia, amely növényi eredetű édesítőszer, kivonata a cukornál 300-szor édesebb.

Víz: a termékek gyártáshoz kizárólag ún. kezelt vizet használnak. A felhasznált vizet két fő forrásból nyerjük: városi hálózatról és kútból. A termeléshez felhasznált vizet több lépcsőben kezeljük, szűréssel, részleges lágyítással, fertőtlenítéssel, majd egy végső aktívszenes szűréssel. A kezelés során megfelelő pH-jú, kémiailag és mikrobiológiailag tiszta, alacsony keménységű vizet kapunk. A termeléshez felhasznált víz paramétereit a kezelés minden lépésében vizsgálják a kezelők és a labor, meghatározott időközönként külsős akkreditált laboratóriumok is ellenőrzik.

Ízesítőszer: többféle lehet, mint például

- Gyümölcslé, gyümölcs sűrítmény

- Növényi kivonat

- Aromák

Koncentrátum: általában több összetevőből áll, amelyek akár por formájúak is lehetnek. A koncentrátumot erre szakosodott gyárakban állítják elő.

Palackozás

Az oldott cukrot, a kezelt vizet és az ízesítő anyagot meghatározott arányban összekeverjük – így készül a szirup. A szirupot további vízzel keverve, majd az elegybe beoldva a szén-dioxidot megkapjuk a kész italt.

A frissen készült, öblített palackokba egy töltőgép beletölti az italt, amit szinte azonnal le is zár egy zárógép – rácsavarja a kupakot.

A töltés után minden palackot ellenőriz egy gép: megnézi, hogy megfelelő mennyiségű termék található-e benne, majd a lezárt palackra egy címkéző gép felragasztja a címkét.

A palackra az ellenőrizhetőség kedvéért dátumkód kerül, ami tartalmazza a lejárati időt, de az is visszakereshető róla, hogy pontosan mikor és hol gyártották.

A már kész palackok egy csomagológépbe kerülnek – ide egy szállító-pálya juttatja el őket -, ahol a palackok csomagokká rendeződnek. A gép körbehurkol a csomagok körül egy fóliát, ami egy forró kemencében a csomagokra zsugorodik – innen az „egy zsugor” megnevezés.

A már kész csomagok raklapra kerülnek és általában a raktárban pihennek, amíg el nem jutnak a boltokba.

Csendes italok gyártása

Csendesnek neveznek minden olyan italt, amely nem szénsavas.

Csendes ital lehet bármilyen üdítőital, gyümölcslé, vagy gyümölcsnektár.

Csomagolása nagyon változatos. Tölthető:

- üvegbe,

- fém dobozba,

- PET palackba,

- más műanyag palackba,

- papírdobozba (ami többrétegű: papír- műanyag-fém társított csomagolóanyag).

Készülhetnek csendes italok tartósítószerekkel, vagy tartósítószerek nélkül, aszeptikus módon.

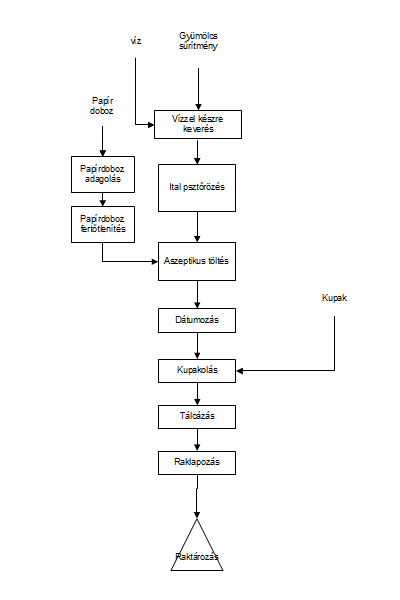

Aszeptikus, papírdobozos ital/ gyümölcslé gyártása

Az aszeptikus technológia gondoskodik arról, hogy az élelmiszerek hűtés vagy tartósítószerek nélkül, legalább hat hónapig biztonságosak, frissek, ízletesek maradjanak. Lehetővé teszi, hogy az élelmiszerek jobban megőrizzék a színüket, állagukat, ízüket és tápanyagaikat.

Az aszeptikus technológia biztosítja, hogy csomagoláskor mind az italok, mind a csomagolóanyagok mentesek legyenek mindenféle káros baktériumtól. A termelési lánc minden elemének sterilnek kell lennie, beleértve az italokat, a csomagolóanyagokat, az összes gépet és az egész környezetet, ahol a csomagolás zajlik.

Többféle technológia létezik. Különbség például abban van ezek között, hogy papírtekercsből, vagy egyedi, méretre-formára szabott papírdobozokból alakul ki a csomagolás. Valamint különbség az is, hogy milyen alakú a doboz, milyen a kupak, a szívószál (ha van). Különféle nyitási-visszazárási megoldások léteznek. Nagy a variációs lehetőség.

A beszállított csomagolóanyagokat minden esetben képzett dolgozók ellenőrzik vizuálisan, azok eredetiségét, sérülését figyelembe véve.

A szigorú minőségbiztosítási rendszer csak a megfelelő csomagolóanyagokat engedi a gyártáshoz felhasználni.

Az ital alapanyagot, vagy a kész gyümölcslevet röviddel a letöltés előtt frissen készítik el, és hideg állapotban saválló acél tartályokban tárolják.

A labor ellenőrzése, és engedélye nélkül töltésre nem kerülhet semmi.

Ha gyümölcslé készül, akkor kizárólag a gyümölcs sűrítmény és a víz az alapanyag. Ha gyümölcsital vagy teaital készül, akkor még cukrot és ízesítő anyagot illetve teakivonatot is tartalmaz.

A gyümölcs sűrítményt vízzel elkeverik egy berendezésben. Ez a keverési arány mindig szigorúan ellenőrzött és a kész lé megfelel a valódi gyümölcslé gyümölcstartalmának. A kész gyümölcslevet szivattyúkkal, különleges csővezetékeken és szűrőn juttatják a pasztőr berendezésbe.

A pasztörizálás biztosítja, hogy a lé mentes legyen mindenféle káros baktériumtól, az esetleges mikrobiológiai romlás kizárása érdekében. Ez egy hőkezelési lépés, ahol rövid ideig (kb fél percig) 90-100 C közötti hőmérsékletű a gyümölcslé, majd gyorsan kb 20 C-ra visszahűti a berendezés.

Az egész folyamat során zárt a rendszer, ami a folyamatot biztonságossá teszi.

Végül, a korábban már sterilizált csomagolásba aszeptikus körülmények között letöltik a gyümölcslevet.

Ezután a papírdobozok lezárása következik.

A csomagolás lezárását követően a csomagolóanyag tetején a kódszámok feltüntetése következik, megfelelő kódjelek segítségével, amelyek a termék útjának biztonságos visszavezethetőségét biztosítják a technológiai folyamatban.

Majd az előírt töltősúly betartásának kontrollálására meghatározott időközönként mérlegelés következik.

Ezt követően a kupak, vagy más néven csavarzár felhelyezése történik meg.

Ezután az egyes papírdobozok kartonban / tálcában való csomagolása, majd a kartondobozok ezt követő felcímkézése a következő lépés.

Az egyes tálcák szállítószalagon a raktárba kerülnek, ahol raklapokon összerendezik őket. Ezt követően a raklapok és a rajtuk elhelyezett áruk áttekercselése, fóliázása történik és minden raklap egyedi azonosító jelölést kap.

A kész raklapok ellenőrzés után kerülnek a raktárba, ahonnan megtörténik a kiszállításuk a boltokba.